Mã QR

Về chúng tôi

Các sản phẩm

Liên hệ chúng tôi

Điện thoại

Số fax

+86-579-87223657

E-mail

Địa chỉ

Đường Wangda, phố Ziyang, huyện Wuyi, thành phố Kim Hoa, tỉnh Chiết Giang, Trung Quốc

cacbua silicchất mài mòn thường được sản xuất bằng cách sử dụng thạch anh và than cốc làm nguyên liệu thô. Ở giai đoạn chuẩn bị, các vật liệu này trải qua quá trình xử lý cơ học để đạt được kích thước hạt mong muốn trước khi được cân đối về mặt hóa học thành điện tích lò.Để điều chỉnh độ thấm của điện tích lò, một lượng mùn cưa thích hợp được thêm vào trong quá trình trộn. Để sản xuất cacbua silic xanh, một lượng muối nhất định cũng được đưa vào lò nung.

Điện tích của lò được nạp vào lò điện trở kiểu mẻ, có thành cuối ở cả hai đầu với các điện cực than chì được đặt gần trung tâm. Thân lõi lò kết nối hai điện cực, được bao quanh bởi các vật liệu tích điện phản ứng của lò, trong khi vật liệu cách điện bao quanh chu vi bên ngoài. Trong quá trình vận hành, năng lượng điện làm nóng lõi lò đến nhiệt độ từ 2600-2700°C. Nhiệt truyền từ bề mặt lõi đến vật liệu tích điện, khi vượt quá 1450°C sẽ trải qua các phản ứng hóa học để tạo thành cacbua silic đồng thời giải phóng carbon monoxide.

Khi quá trình tiếp tục, vùng nhiệt độ cao mở rộng, dần dần hình thành nhiều tinh thể cacbua silic hơn. Những tinh thể này bay hơi, di chuyển và phát triển trong lò, cuối cùng kết lại thành một khối kết tinh hình trụ. Các bức tường bên trong của khối này chịu nhiệt độ vượt quá 2600°C, gây ra sự phân hủy giải phóng silicon, sau đó tái kết hợp với carbon để tạo thành cacbua silic mới.

Việc phân phối năng lượng điện thay đổi qua ba giai đoạn hoạt động:

1. Giai đoạn đầu: Chủ yếu được sử dụng để đốt lò sưởi

2.Giai đoạn trung gian: Tăng tỷ lệ hình thành cacbua silic

3.Giai đoạn cuối: Bị chi phối bởi tổn thất nhiệt

Mối quan hệ công suất-thời gian tối ưu được phát triển để tối đa hóa hiệu suất nhiệt, với thời gian vận hành điển hình là khoảng 24 giờ đối với các lò quy mô lớn để tạo điều kiện thuận lợi cho việc phối hợp quy trình công việc.

Trong quá trình vận hành, các phản ứng thứ cấp xảy ra liên quan đến nhiều tạp chất và muối khác nhau, gây ra sự dịch chuyển vật liệu và giảm thể tích. Khí carbon monoxide được tạo ra thoát ra dưới dạng chất gây ô nhiễm khí quyển. Sau khi tắt nguồn, các phản ứng còn sót lại vẫn tồn tại trong 3-4 giờ do quán tính nhiệt, mặc dù cường độ đã giảm đáng kể. Khi nhiệt độ bề mặt giảm, quá trình đốt cháy không hoàn toàn carbon monoxide trở nên rõ rệt hơn, đòi hỏi phải tiếp tục thực hiện các biện pháp an toàn lao động.

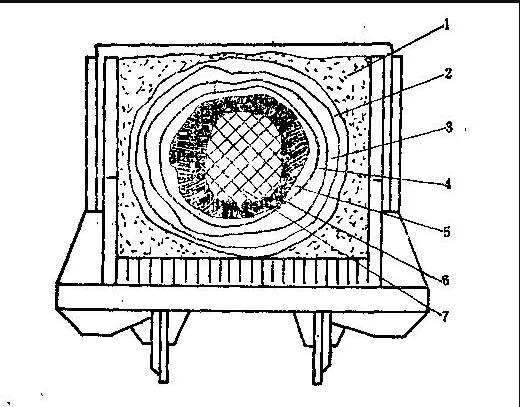

Vật liệu sau lò từ lớp ngoài đến lớp trong gồm có các thành phần sau:

(1) Vật liệu tích điện không phản ứng

Các phần điện tích không đạt đến nhiệt độ phản ứng trong quá trình nấu chảy vẫn ở trạng thái trơ, chỉ đóng vai trò cách nhiệt. Vùng này được gọi là dải cách nhiệt. Thành phần và phương pháp sử dụng khác biệt đáng kể so với vùng phản ứng. Một số quy trình nhất định liên quan đến việc nạp điện tích mới vào các khu vực dải cách nhiệt cụ thể trong quá trình nạp lò, được lấy lại sau khi nấu chảy và trộn vào điện tích phản ứng dưới dạng vật liệu nung. Ngoài ra, vật liệu dải cách nhiệt không phản ứng có thể được xử lý tái sinh bằng cách thêm than cốc và mùn cưa để tái sử dụng dưới dạng điện tích đã cạn kiệt.

(2) Lớp silicon cacbua bị oxy hóa

Lớp bán phản ứng này chủ yếu chứa carbon và silica không phản ứng (20-50% đã được chuyển đổi thành SiC). Hình thái thay đổi của các thành phần này giúp phân biệt chúng với điện tích cạn kiệt. Hỗn hợp silica-cacbon tạo thành các tập hợp vô định hình màu vàng xám với độ kết dính lỏng lẻo, dễ dàng nghiền thành bột dưới áp lực—không giống như điện tích cạn kiệt trong đó silica vẫn giữ được độ hạt ban đầu.

(3) Lớp liên kết

Là vùng chuyển tiếp nhỏ gọn giữa lớp oxy hóa và vùng vô định hình, chứa 5-10% oxit kim loại (Fe, Al, Ca, Mg). Thành phần pha bao gồm silica/cacbon không phản ứng (40-60% SiC) và các hợp chất silicat. Việc phân biệt các lớp liền kề trở nên khó khăn trừ khi có nhiều tạp chất, đặc biệt là trong lò nung SiC đen.

(4) Vùng vô định hình

Chủ yếu là β-SiC dạng khối (70-90% SiC) với lượng cacbon/silica dư (2-5% oxit kim loại). Vật liệu dễ vỡ vụn dễ dàng thành bột. Lò SiC màu đen tạo ra vùng vô định hình màu đen, trong khi lò SiC màu xanh lá cây tạo ra các biến thể màu lục hơi vàng—đôi khi có chuyển màu. Các hạt silica thô hoặc than cốc có hàm lượng carbon thấp có thể tạo ra các cấu trúc xốp.

(5) SiC cấp 2

Bao gồm các tinh thể α-SiC (độ tinh khiết 90-95%) quá dễ vỡ để sử dụng mài mòn. Khác biệt với β-SiC vô định hình (bột, xỉn màu), loại thứ cấp có mạng tinh thể lục giác với ánh sáng giống như gương. Sự phân chia giữa các lớp cấp hai và cấp một hoàn toàn mang tính chức năng, mặc dù lớp cấp hai có thể giữ lại các cấu trúc xốp.

(6) Tinh thể SiC cấp sơ cấp

Sản phẩm chính của lò: tinh thể α-SiC khổng lồ (độ tinh khiết >96%, dày 50-450mm). Những khối được đóng gói chặt chẽ này có màu đen hoặc xanh lục, với độ dày thay đổi tùy theo công suất lò và vị trí.

(7) Lõi lò than chì

Bên cạnh ống trụ tinh thể, SiC bị phân hủy tạo thành các bản sao than chì của cấu trúc tinh thể ban đầu. Lõi bên trong bao gồm than chì được nạp sẵn với khả năng than chì hóa được tăng cường sau chu trình nhiệt. Cả hai loại than chì đều được tái chế làm vật liệu cốt lõi cho các mẻ nung tiếp theo.

+86-579-87223657

Đường Wangda, phố Ziyang, huyện Wuyi, thành phố Kim Hoa, tỉnh Chiết Giang, Trung Quốc

Bản quyền © 2024 Công ty TNHH Công nghệ Bán dẫn VeTek. Mọi quyền được bảo lưu.

Links | Sitemap | RSS | XML | Privacy Policy |