Mã QR

Về chúng tôi

Các sản phẩm

Liên hệ chúng tôi

Điện thoại

Số fax

+86-579-87223657

E-mail

Địa chỉ

Đường Wangda, phố Ziyang, huyện Wuyi, thành phố Kim Hoa, tỉnh Chiết Giang, Trung Quốc

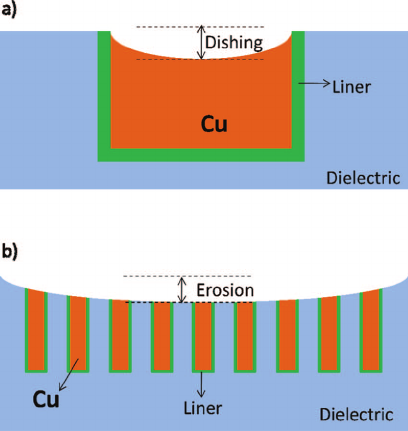

Đánh bóng cơ học hóa học (CMP) loại bỏ vật liệu dư thừa và các khuyết tật bề mặt thông qua hoạt động kết hợp của các phản ứng hóa học và mài mòn cơ học. Đây là một quá trình quan trọng để đạt được độ phẳng toàn cầu của bề mặt wafer và không thể thiếu đối với các kết nối đồng nhiều lớp và cấu trúc điện môi có hệ số k thấp. Trong thực tế sản xuất, CMP không phải là một quy trình loại bỏ hoàn toàn đồng nhất; nó làm phát sinh những khiếm khuyết điển hình phụ thuộc vào mẫu, trong đó hiện tượng bong tróc và xói mòn là nổi bật nhất. Những khuyết tật này ảnh hưởng trực tiếp đến hình dạng của các lớp kết nối và đặc tính điện của chúng.

Đĩa đề cập đến việc loại bỏ quá nhiều vật liệu dẫn điện tương đối mềm (chẳng hạn như đồng) trong CMP, dẫn đến hình dạng lõm hình đĩa bên trong một đường kim loại hoặc một khu vực kim loại lớn. Trong mặt cắt ngang, tâm của đường kim loại nằm thấp hơn hai cạnh của nó và bề mặt điện môi xung quanh. Hiện tượng này thường được quan sát thấy ở các đường rộng, miếng đệm hoặc vùng kim loại dạng khối. Cơ chế hình thành của nó chủ yếu liên quan đến sự khác biệt về độ cứng vật liệu và sự biến dạng của miếng đánh bóng trên các đặc điểm kim loại rộng: kim loại mềm nhạy cảm hơn với các thành phần hóa học và chất mài mòn trong bùn, đồng thời áp lực tiếp xúc cục bộ của miếng đánh bóng tăng lên trên các đặc điểm rộng, khiến tốc độ loại bỏ ở trung tâm kim loại vượt quá mức ở các cạnh. Kết quả là, độ sâu của đĩa thường tăng theo chiều rộng đường kẻ và thời gian đánh bóng quá mức.

Xói mòn được đặc trưng bởi chiều cao bề mặt tổng thể ở các vùng có mật độ mẫu cao (chẳng hạn như mảng đường kim loại dày đặc hoặc khu vực có lớp phủ giả dày đặc) thấp hơn so với chiều cao bề mặt ở các vùng thưa thớt xung quanh sau CMP. Về bản chất, nó là quá trình loại bỏ vật liệu quá mức ở cấp độ vùng, theo mật độ mẫu. Ở những vùng dày đặc, kim loại và chất điện môi cùng nhau tạo ra diện tích tiếp xúc hiệu quả lớn hơn, đồng thời ma sát cơ học và tác dụng hóa học của miếng đệm và bùn mạnh hơn. Do đó, tốc độ loại bỏ trung bình của cả kim loại và chất điện môi đều cao hơn ở những vùng có mật độ thấp. Khi quá trình đánh bóng và đánh bóng quá mức diễn ra, lớp điện môi kim loại ở các khu vực dày đặc trở nên mỏng hơn về tổng thể, tạo thành một bước chiều cao có thể đo được và mức độ xói mòn tăng theo mật độ mẫu cục bộ và tải trọng của quá trình.

Từ góc độ hiệu suất của thiết bị và quy trình, hiện tượng ăn mòn và xói mòn có nhiều tác động bất lợi đến các sản phẩm bán dẫn. Dishing làm giảm diện tích mặt cắt ngang hiệu quả của kim loại, dẫn đến điện trở kết nối cao hơn và hiện tượng sụt giảm IR, từ đó gây ra độ trễ tín hiệu và giảm biên độ thời gian trên các đường quan trọng. Sự thay đổi độ dày điện môi do xói mòn làm thay đổi điện dung ký sinh giữa các dòng kim loại và sự phân bố độ trễ RC, làm suy yếu tính đồng nhất của các đặc tính điện trên chip. Ngoài ra, độ mỏng điện môi cục bộ và nồng độ điện trường ảnh hưởng đến hành vi đánh thủng và độ tin cậy lâu dài của chất điện môi giữa các kim loại. Ở cấp độ tích hợp, địa hình bề mặt quá mức làm tăng khó khăn trong việc lấy nét và căn chỉnh in thạch bản, làm giảm tính đồng nhất của quá trình lắng đọng và ăn mòn màng tiếp theo và có thể gây ra các khuyết tật như cặn kim loại. Những vấn đề này cuối cùng biểu hiện dưới dạng biến động lợi suất và thời gian xử lý bị thu hẹp. Vì vậy, trong thực tế kỹ thuật, cần phải kiểm soát hiện tượng ăn mòn và xói mòn trong giới hạn quy định thông qua việc cân bằng mật độ bố trí, tối ưu hóađánh bónglảng vảngtính chọn lọc và tinh chỉnh các tham số quy trình CMP, để đảm bảo tính phẳng của các cấu trúc liên kết, hiệu suất điện ổn định và khả năng sản xuất khối lượng lớn mạnh mẽ.

+86-579-87223657

Đường Wangda, phố Ziyang, huyện Wuyi, thành phố Kim Hoa, tỉnh Chiết Giang, Trung Quốc

Bản quyền © 2024 Công ty TNHH Công nghệ Bán dẫn VeTek. Mọi quyền được bảo lưu.

Links | Sitemap | RSS | XML | Chính sách bảo mật |